Spawanie to kluczowy proces w przemyśle, który polega na łączeniu metali poprzez ich nagrzanie i stopienie w miejscu połączenia, tworząc trwałą spoinę. Istnieje wiele metod spawania, które różnią się techniką i źródłem ciepła. Wśród najpopularniejszych metod znajdują się spawanie łukowe, takie jak spawanie elektrodami otulonymi (MMA), spawanie w osłonie gazowej (MIG/MAG), oraz spawanie TIG. Każda z tych metod ma swoje unikalne zastosowania i jest dostosowana do różnych materiałów oraz warunków pracy.

Wybór odpowiedniej metody spawania jest kluczowy dla osiągnięcia wysokiej jakości połączeń. Na przykład, spawanie MIG/MAG jest często stosowane ze względu na swoją wydajność i łatwość obsługi, co czyni je idealnym wyborem dla początkujących spawaczy. Z kolei spawanie TIG zapewnia wysoką precyzję i estetykę, co jest niezbędne w branżach wymagających najwyższej jakości, takich jak przemysł lotniczy. W artykule omówimy różne metody spawania oraz ich zastosowania w różnych projektach.

Kluczowe informacje:

- Spawanie MIG/MAG jest najpopularniejszą metodą, stanowiącą ponad 60% wszystkich prac spawalniczych.

- Spawanie TIG charakteryzuje się wysoką precyzją i estetyką, idealne do delikatnych materiałów.

- Spawanie elektrodą otuloną jest tradycyjną metodą, dostępną w różnych warunkach pracy.

- Spawanie plazmowe wykorzystuje zjonizowany gaz, co pozwala na uzyskanie wysokiej temperatury i precyzji.

- Wybór metody spawania zależy od rodzaju materiału, jego grubości oraz wymagań dotyczących wytrzymałości i estetyki spoiny.

Rodzaje spawania i ich podstawowe zastosowanie w projektach

Spawanie to kluczowy proces łączenia metali, który polega na ich nagrzaniu i stopieniu w miejscu połączenia, tworząc trwałą spoinę. Istnieje wiele metod spawania, które można podzielić na kilka głównych grup w zależności od źródła ciepła i techniki stosowanej. Wśród najpopularniejszych metod spawania wyróżnia się spawanie łukowe, które wykorzystuje łuk elektryczny jako źródło ciepła. Ta metoda obejmuje różne techniki, takie jak spawanie elektrodami otulonymi, MIG/MAG oraz TIG, z których każda znajduje zastosowanie w różnych projektach i materiałach.

Wybór odpowiedniej metody spawania jest kluczowy dla osiągnięcia wysokiej jakości połączeń. Na przykład, spawanie MIG/MAG jest często stosowane w przemyśle ze względu na swoją wydajność i wszechstronność, podczas gdy spawanie TIG zapewnia wysoką precyzję, co czyni je idealnym do zastosowań wymagających estetyki i trwałości. Spawanie elektrodą otuloną jest tradycyjną metodą, która znajduje zastosowanie w wielu różnych warunkach, a inne techniki, takie jak spawanie plazmowe czy laserowe, są używane w bardziej wyspecjalizowanych zastosowaniach.

Spawanie MIG/MAG: Wydajność i wszechstronność w metalach

Spawanie MIG/MAG, znane również jako spawanie w osłonie gazowej, jest jedną z najczęściej stosowanych metod w przemyśle. Proces ten opiera się na łuku elektrycznym oraz ciągłym drucie, który działa jako elektroda topliwa. W przypadku metody MIG wykorzystuje się gazy obojętne, takie jak argon lub hel, co sprawia, że jest ona szczególnie przydatna do spawania metali podatnych na utlenianie, jak aluminium czy miedź. Z kolei metoda MAG, korzystająca z gazów aktywnych, takich jak dwutlenek węgla, jest często wykorzystywana do spawania stali niestopowych i niskostopowych.

Wśród zalet spawania MIG/MAG można wymienić wysoką wydajność oraz łatwość obsługi, co czyni tę metodę idealnym wyborem dla początkujących spawaczy. Spawanie MIG/MAG pozwala na szybkie i efektywne łączenie różnych typów metali, co czyni je niezwykle wszechstronnym narzędziem w wielu projektach budowlanych i przemysłowych. Ta metoda jest również często preferowana w sytuacjach, gdzie wymagana jest duża prędkość spawania oraz minimalne zniekształcenia materiału.

| Marka sprzętu | Specyfikacje |

| Lincoln Electric | Power MIG 210 MP - 210 A, 240 V |

| Miller Electric | Multimatic 215 - 200 A, 120/240 V |

| ESAB | RoboFeed 3000 - 300 A, 230 V |

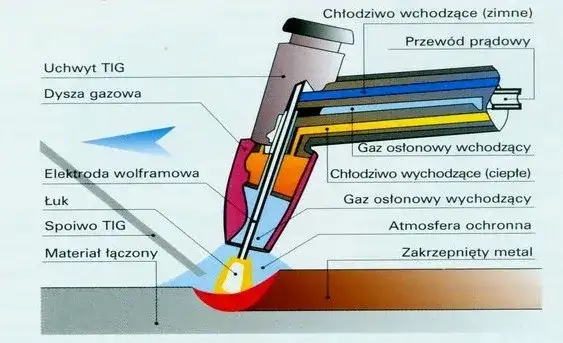

Spawanie TIG: Precyzja i estetyka dla delikatnych materiałów

Spawanie TIG, czyli Tungsten Inert Gas, to metoda, która cieszy się dużym uznaniem w przemyśle ze względu na swoją precyzję i estetykę. Proces ten polega na użyciu nietopliwej elektrody wolframowej, która tworzy łuk elektryczny w atmosferze gazu obojętnego, najczęściej argonu lub helu. Dzięki temu, spawanie TIG pozwala na uzyskanie bardzo wysokiej jakości spoin, co jest niezwykle istotne w zastosowaniach, gdzie estetyka i trwałość są kluczowe, takich jak przemysł lotniczy czy spawanie stali nierdzewnej.

Warto zauważyć, że spawanie TIG jest szczególnie efektywne w przypadku cienkowarstwowych materiałów. Dzięki precyzyjnemu kontrolowaniu temperatury, możliwe jest zminimalizowanie ryzyka przegrzania materiału, co często prowadzi do deformacji. Metoda ta jest idealna do spawania metali takich jak aluminium, miedź czy stopy tytanu, które wymagają szczególnej uwagi i umiejętności. W związku z tym, spawanie TIG znajduje zastosowanie w wielu branżach, w tym w produkcji sprzętu medycznego, konstrukcji statków oraz w przemyśle motoryzacyjnym.

Spawanie elektrodą otuloną: Tradycja i dostępność w różnych warunkach

Spawanie elektrodą otuloną, znane również jako MMA (Manual Metal Arc), to jedna z najstarszych i najbardziej tradycyjnych metod spawania. Polega na wytworzeniu łuku elektrycznego między topliwą elektrodą pokrytą otuliną a spawanym materiałem. Otulina podczas spawania rozkłada się, tworząc gazową osłonę, która chroni jeziorko spawalnicze przed zanieczyszczeniami z otoczenia. Ta metoda jest niezwykle dostępna i wszechstronna, co sprawia, że jest często wykorzystywana w pracach budowlanych, naprawczych oraz w miejscach o trudnych warunkach.

Jedną z głównych zalet spawania elektrodą otuloną jest jego elastyczność. Może być stosowane zarówno na zewnątrz, jak i wewnątrz, a także w różnych warunkach atmosferycznych. Ponadto, metoda ta jest stosunkowo łatwa do nauczenia, co czyni ją popularnym wyborem dla początkujących spawaczy. Dzięki swojej prostocie i efektywności, spawanie MMA pozostaje istotnym narzędziem w wielu dziedzinach przemysłu.

Spawanie plazmowe: Innowacyjność i zastosowania w przemyśle

Spawanie plazmowe, znane również jako PAW (Plasma Arc Welding), to nowoczesna technika, która wykorzystuje łuk elektryczny w zjonizowanym gazie, tworząc plazmę o bardzo wysokiej temperaturze. Dzięki tej innowacyjnej metodzie możliwe jest uzyskanie niezwykle precyzyjnych spoin, co czyni ją idealnym rozwiązaniem w przemyśle, gdzie wymagane są najwyższe standardy jakości. Spawanie plazmowe charakteryzuje się także dużą efektywnością, co pozwala na szybkie i skuteczne łączenie różnych rodzajów metali, w tym stali, aluminium i stopów.

W przemyśle, spawanie plazmowe znajduje zastosowanie w wielu dziedzinach, takich jak produkcja sprzętu elektronicznego, motoryzacja, czy przemysł lotniczy. Dzięki swojej precyzji, technika ta jest często wykorzystywana do spawania cienkowarstwowych materiałów, gdzie minimalizacja deformacji jest kluczowa. Dodatkowo, spawanie plazmowe umożliwia łączenie materiałów o różnych właściwościach, co otwiera nowe możliwości w projektowaniu i produkcji zaawansowanych komponentów.

Zalety i wady spawania MIG/MAG w różnych projektach

Spawanie MIG/MAG to jedna z najpopularniejszych metod spawania, która oferuje wiele zalety. Przede wszystkim, ta technika charakteryzuje się wysoką wydajnością i szybkością, co sprawia, że jest idealna do dużych projektów przemysłowych. Dzięki ciągłemu podawaniu drutu, proces spawania jest bardziej efektywny, co pozwala na oszczędność czasu. Ponadto, spawanie MIG/MAG jest stosunkowo łatwe do nauczenia, co czyni je popularnym wyborem wśród początkujących spawaczy. Metoda ta jest również wszechstronna, umożliwiając spawanie różnych rodzajów metali, w tym stali, aluminium i miedzi.

Jednakże, spawanie MIG/MAG ma także swoje wady. Jednym z głównych ograniczeń jest to, że metoda ta wymaga stosowania gazów osłonowych, co może być problematyczne w trudnych warunkach atmosferycznych, takich jak wiatr czy deszcz. Dodatkowo, spawanie MIG/MAG może prowadzić do powstawania zniekształceń w materiałach o dużej grubości, co może wpłynąć na jakość połączeń. W przypadku spawania cienkowarstwowych materiałów, istnieje ryzyko przegrzania, co może prowadzić do osłabienia struktury. Z tego powodu, ważne jest, aby dobrze zrozumieć wymagania projektu przed wyborem tej metody.

Jak spawanie TIG wpływa na jakość i trwałość połączeń

Spawanie TIG, dzięki swojej precyzyjnej technice, ma znaczący wpływ na jakość i trwałość połączeń. Proces ten, oparty na użyciu nietopliwej elektrody wolframowej, pozwala na bardzo dokładne kontrolowanie temperatury spawania, co minimalizuje ryzyko przegrzania materiału. Dzięki temu, spoiny uzyskane tą metodą są wyjątkowo mocne i estetyczne, co jest szczególnie istotne w branżach wymagających wysokiej jakości, takich jak przemysł lotniczy czy medyczny. Spawanie TIG zapewnia również doskonałą integralność strukturalną, co czyni je idealnym wyborem do łączenia cienkowarstwowych materiałów oraz stopów, które są wrażliwe na zniekształcenia. W rezultacie, połączenia wykonane tą metodą charakteryzują się długotrwałą niezawodnością i odpornością na uszkodzenia.

Spawanie elektrodą otuloną: Kiedy warto je wybrać?

Spawanie elektrodą otuloną, znane również jako MMA (Manual Metal Arc), jest preferowaną metodą w wielu specyficznych warunkach projektowych. Warto rozważyć tę technikę, gdy prace odbywają się na zewnątrz, gdzie inne metody mogą być mniej skuteczne z powodu wiatru czy deszczu. Spawanie MMA jest również idealne w sytuacjach, gdy dostęp do miejsca spawania jest ograniczony, ponieważ sprzęt do tej metody jest zazwyczaj bardziej przenośny i łatwiejszy w użyciu w trudnych warunkach. Dodatkowo, ta metoda jest często wybierana do spawania grubszych materiałów, które wymagają wysokiej temperatury spawania, a otulina elektrody zapewnia dodatkową ochronę przed zanieczyszczeniami.

Zastosowanie spawania plazmowego w nowoczesnym przemyśle

Spawanie plazmowe jest coraz częściej wykorzystywane w nowoczesnym przemyśle, szczególnie w branżach wymagających precyzyjnych i trwałych połączeń. Technika ta znajduje zastosowanie w produkcji komponentów elektronicznych, gdzie wymagana jest wysoka jakość spoin oraz minimalizacja deformacji. W przemyśle motoryzacyjnym spawanie plazmowe umożliwia łączenie różnych materiałów, co jest kluczowe w produkcji lekkich i wytrzymałych konstrukcji. Ponadto, w przemyśle lotniczym, ta metoda jest stosowana do spawania stali nierdzewnej oraz stopów, gdzie precyzja i odporność na wysokie temperatury są niezbędne. Dzięki swojej innowacyjności, spawanie plazmowe przyczynia się do zwiększenia efektywności produkcji oraz poprawy jakości finalnych produktów.

Czynniki wpływające na wybór metody spawania w projektach

Wybór odpowiedniej metody spawania w projektach zależy od wielu czynników. Kluczowe są właściwości materiałów, które będą łączone, takie jak ich grubość, rodzaj i podatność na utlenianie. Warunki pracy, w jakich będzie przeprowadzane spawanie, również mają znaczenie; na przykład, spawanie na świeżym powietrzu wymaga użycia metod odpornych na niekorzystne warunki atmosferyczne. Koszty i dostępność sprzętu to kolejne istotne czynniki, które mogą wpłynąć na decyzję o wyborze konkretnej techniki. Wreszcie, wymagania dotyczące jakości spoiny, takie jak ich estetyka i trwałość, są kluczowe w kontekście zastosowania w danej branży.

Nowe technologie w spawaniu: Przyszłość i innowacje

W miarę jak przemysł spawalniczy ewoluuje, nowe technologie zaczynają odgrywać kluczową rolę w zwiększaniu efektywności i jakości spoin. Jednym z najbardziej obiecujących trendów jest integracja automatyzacji i robotyki w procesach spawalniczych. Roboty spawalnicze, wyposażone w zaawansowane systemy wizji, mogą wykonywać spawanie z niespotykaną precyzją, co znacząco poprawia jakość połączeń, zwłaszcza w trudnych do osiągnięcia miejscach. Ponadto, automatyzacja pozwala na zwiększenie wydajności produkcji, redukcję czasu cyklu oraz obniżenie kosztów pracy.

Kolejnym interesującym kierunkiem rozwoju są inteligentne systemy monitorowania, które wykorzystują sztuczną inteligencję do analizy procesu spawania w czasie rzeczywistym. Dzięki tym technologiom, możliwe jest natychmiastowe wykrywanie problemów, takich jak zbyt wysokie temperatury czy niewłaściwe parametry spawania, co pozwala na szybką korektę i uniknięcie wadliwych spoin. Tego rodzaju innowacje nie tylko poprawiają jakość produktów, ale także przyczyniają się do bardziej zrównoważonego rozwoju przemysłu, minimalizując odpady i poprawiając efektywność energetyczną procesów spawalniczych.