Wybór odpowiedniego wiertła do montażu kotwy M10 jest kluczowy dla zapewnienia stabilności i bezpieczeństwa konstrukcji. Standardowym rozmiarem wiertła do kotwy M10 jest 16 mm, co gwarantuje optymalne osadzenie w materiale budowlanym. Choć średnica może się nieco różnić w zależności od rodzaju podłoża, 16 mm jest najczęściej zalecana przez fachowców.

W artykule przedstawimy różne typy wierteł, które można wykorzystać do kotwy M10, oraz podpowiemy, jak przygotować się do wiercenia. Dowiesz się także, jakie materiały wymagają specjalnych wierteł oraz jak uniknąć najczęstszych błędów podczas montażu. Dzięki tym informacjom, Twój projekt będzie przebiegał sprawnie i bezproblemowo.

Kluczowe informacje:

- Do montażu kotwy M10 należy użyć wiertła o średnicy 16 mm.

- Wybór odpowiedniego wiertła zależy od materiału podłoża, np. wiertła SDS Plus do betonu.

- Głębokość wiercenia powinna być o 10–15 mm większa niż długość kotwy.

- Przed montażem otwór należy dokładnie oczyścić, aby zapewnić maksymalną nośność.

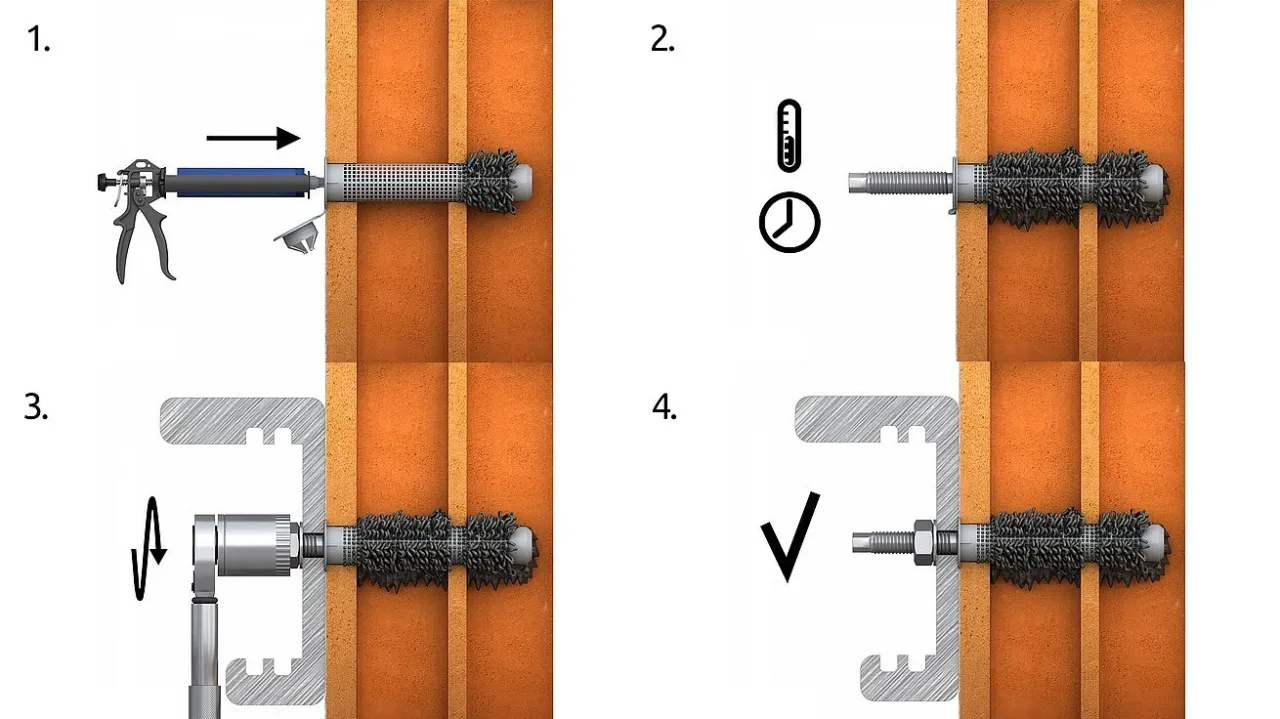

- Temperatura podczas montażu powinna wynosić powyżej 5°C dla lepszej efektywności.

Jakie wiertło do kotwy M10? Odpowiednia średnica i typ

Do montażu kotwy M10 niezbędne jest użycie wiertła o średnicy 16 mm. Ten standardowy rozmiar zapewnia optymalne osadzenie kotwy w różnych materiałach budowlanych, co przekłada się na maksymalną nośność całej konstrukcji. Choć w niektórych przypadkach średnica może się różnić w zależności od podłoża, 16 mm jest powszechnie zalecana przez specjalistów.

Na rynku dostępne są różne typy wierteł, które można wykorzystać do kotwy M10. Wśród nich znajdują się wiertła SDS Plus, kołnierzowe oraz wiertła z ogranicznikiem głębokości. Wybór odpowiedniego narzędzia zależy od rodzaju materiału, w którym będzie osadzana kotwa, co jest kluczowe dla zapewnienia stabilności i bezpieczeństwa montażu.

Wiertło o średnicy 16 mm: Klucz do sukcesu w montażu

Wiertło o średnicy 16 mm jest kluczowe dla prawidłowego montażu kotwy M10, ponieważ zapewnia odpowiednią przestrzeń dla kotwy, co wpływa na jej stabilność. Właściwy rozmiar otworu pozwala na optymalne rozłożenie sił działających na kotwę, co zwiększa jej nośność. Dodatkowo, stosowanie wiertła o tej średnicy minimalizuje ryzyko uszkodzenia materiału podłoża, co może prowadzić do nieprawidłowego osadzenia kotwy.

Różne typy wierteł do kotwy M10: Wybór odpowiedniego narzędzia

Wybór odpowiedniego wiertła do kotwy M10 jest kluczowy dla sukcesu montażu. Na rynku dostępne są różne typy wierteł, które różnią się zarówno konstrukcją, jak i zastosowaniem. Wiertła SDS Plus są idealne do wiercenia w betonie, ponieważ ich konstrukcja pozwala na lepsze odprowadzanie pyłu i minimalizuje ryzyko zatykania się narzędzia. Z kolei wiertła kołnierzowe oraz te z ogranicznikiem głębokości są szczególnie przydatne przy wierceniu w pustakach, gdzie precyzja głębokości otworu jest kluczowa.

| Typ wiertła | Specyfikacja | Materiał |

| SDS Plus | Wiertło z węglików spiekanych, odporne na wysokie temperatury | Beton, cegła |

| Wiertło kołnierzowe | Wiertło z ograniczeniem głębokości, idealne do precyzyjnego wiercenia | Pustaki, drewno |

| Wiertło z ogranicznikiem głębokości | Umożliwia kontrolowanie głębokości otworu | Pustaki, materiały kompozytowe |

Jak prawidłowo oczyścić otwór przed montażem?

Aby zapewnić optymalne działanie kotwy M10, ważne jest dokładne oczyszczenie otworu przed jej montażem. Do skutecznego usunięcia pyłu i zanieczyszczeń można użyć różnych metod, takich jak szczotki druciane lub sprężone powietrze. Szczotki umożliwiają mechaniczne oczyszczenie ścianek otworu, a sprężone powietrze efektywnie usunie drobne cząstki, które mogą wpłynąć na stabilność kotwy. Warto również zwrócić uwagę na to, aby otwór był całkowicie suchy przed przystąpieniem do montażu, co dodatkowo zwiększy nośność kotwy.

Dlaczego głębokość wiercenia jest tak ważna?

Głębokość wiercenia ma kluczowe znaczenie dla efektywności kotwy M10. Odpowiednia głębokość otworu powinna być o 10–15 mm większa niż długość kotwy, co pozwala na lepsze rozłożenie sił działających na kotwę. Dzięki temu zwiększa się nośność zamocowania, co jest szczególnie istotne w przypadku obciążeń dynamicznych. Niewłaściwa głębokość może prowadzić do osłabienia mocowania i zwiększonego ryzyka awarii, dlatego warto zwracać na to szczególną uwagę podczas montażu.

Jakie materiały wymagają różnych wierteł do kotwy M10?

Wybór odpowiedniego wiertła do kotwy M10 zależy głównie od materiału, w którym będzie ono osadzane. W przypadku betonu, najlepiej sprawdzają się wiertła z węglików spiekanych, które są odporne na wysokie temperatury oraz zapewniają długotrwałą wydajność. Te wiertła, zwłaszcza typu SDS Plus, umożliwiają szybkie i efektywne wiercenie w twardych materiałach, co jest kluczowe dla uzyskania stabilnego mocowania. Warto także pamiętać, że wiertła do betonu mają specjalnie zaprojektowane kształty, które ułatwiają odprowadzanie pyłu podczas wiercenia.

Natomiast przy wierceniu w pustakach, idealnym rozwiązaniem są wiertła kołnierzowe oraz te z ogranicznikiem głębokości. Dzięki nim można precyzyjnie kontrolować głębokość otworu, co jest istotne dla zapewnienia odpowiedniego osadzenia kotwy. Wiertła te są zaprojektowane tak, aby minimalizować ryzyko uszkodzenia pustaków podczas wiercenia, co może prowadzić do osłabienia całej konstrukcji. Wybór odpowiedniego wiertła do konkretnego materiału znacząco wpływa na jakość i trwałość mocowania.Wiertła do betonu: Najlepsze opcje dla solidnych mocowań

W przypadku wiercenia w betonie, wiertła z węglików spiekanych są najlepszym wyborem. Charakteryzują się one dużą odpornością na ścieranie i wysoką wydajnością, co czyni je idealnymi do intensywnego użytkowania. Wiertła typu SDS Plus są szczególnie polecane, ponieważ ich konstrukcja umożliwia lepsze odprowadzanie pyłu i minimalizuje ryzyko zatykania się narzędzia. Warto również zwrócić uwagę na wiertła z różnymi kształtami końcówek, które mogą poprawić efektywność wiercenia w twardych materiałach.| Marka wiertła | Typ | Specyfikacja | Zalecane zastosowanie |

| Makita | SDS Plus | Węglik spiekany, 16 mm | Beton, cegła |

| Bosch | SDS Plus | Wysoka odporność na ścieranie | Beton, materiały kompozytowe |

| DeWalt | Kołnierzowe | Wydajność w twardych materiałach | Beton, pustaki |

Wiertła do pustaków: Jakie cechy są kluczowe?

Wybierając wiertła do pustaków, należy zwrócić uwagę na kilka kluczowych cech. Po pierwsze, wiertła z ogranicznikiem głębokości są niezwykle przydatne, ponieważ pozwalają na precyzyjne kontrolowanie głębokości wiercenia. Dzięki temu można uniknąć uszkodzeń pustaka oraz zapewnić stabilne osadzenie kotwy. Ponadto, wiertła o konstrukcji kołnierzowej są rekomendowane, ponieważ ich kształt minimalizuje ryzyko pęknięć materiału podczas wiercenia.

Czytaj więcej: Jakie wiertło wybrać do konfirmatów 6 4x50 mm, aby uniknąć błędów?

Jakie błędy unikać przy wierceniu otworów na kotwy?

Podczas wiercenia otworów na kotwy, istnieje kilka powszechnych błędów, których należy unikać. Należy do nich wiercenie z niewłaściwą głębokością, co może prowadzić do osłabienia mocowania. Innym częstym problemem jest zbyt szybkie wiercenie, które może spowodować przegrzanie wiertła i jego uszkodzenie. Ważne jest również, aby nie ignorować konieczności oczyszczania otworu przed montażem, ponieważ zanieczyszczenia mogą wpływać na stabilność kotwy.

Aby uniknąć tych błędów, warto stosować kilka prostych zasad. Przede wszystkim, przed przystąpieniem do wiercenia, należy dokładnie zmierzyć długość kotwy i odpowiednio dostosować głębokość otworu. Utrzymywanie odpowiedniej prędkości wiercenia oraz regularne oczyszczanie otworu z pyłu pomoże w zachowaniu wydajności narzędzia. Dodatkowo, warto używać wierteł odpowiednich do materiału, w którym się wierci, co zminimalizuje ryzyko uszkodzeń.

Najczęstsze problemy przy montażu kotw i jak ich uniknąć

Podczas montażu kotw można napotkać kilka typowych problemów, które mogą wpłynąć na efektywność mocowania. Często występującym problemem jest niewłaściwe osadzenie kotwy, które prowadzi do jej niestabilności. Innym wyzwaniem jest zbyt mała głębokość otworu, co skutkuje słabszym trzymaniem kotwy. Aby uniknąć tych problemów, należy skrupulatnie przestrzegać zaleceń dotyczących głębokości wiercenia oraz dokładnie czyścić otwory przed montażem.

Jakie narzędzia mogą ułatwić proces wiercenia?

Użycie odpowiednich narzędzi może znacznie ułatwić proces wiercenia i poprawić jego efektywność. Kluczowym narzędziem jest wiertarka udarowa, która zapewnia większą moc i lepsze rezultaty w twardych materiałach. Dodatkowo, szczotki druciane są przydatne do oczyszczania otworów przed montażem kotw. Warto również zaopatrzyć się w kompresor powietrza, który skutecznie usunie drobne cząstki pyłu i zanieczyszczeń, co poprawi stabilność mocowania.

Jakie innowacyjne techniki montażu kotw M10 warto rozważyć?

W miarę jak technologia budowlana się rozwija, pojawiają się nowe techniki montażu kotw, które mogą zwiększyć ich efektywność i trwałość. Jednym z takich podejść jest użycie zaprawy chemicznej, która nie tylko poprawia przyczepność kotwy w otworze, ale także minimalizuje ryzyko uszkodzenia materiału, w którym jest osadzana. Zastosowanie zaprawy chemicznej pozwala na lepsze rozłożenie obciążeń, co jest szczególnie istotne w konstrukcjach narażonych na dynamiczne siły.

Dodatkowo, warto zwrócić uwagę na systemy monitorowania stanu kotw, które mogą pomóc w ocenie ich wydajności w czasie rzeczywistym. Takie systemy, wyposażone w czujniki, mogą informować o ewentualnych przemieszczeniach lub osłabieniach mocowania, co pozwala na szybką reakcję i konserwację. Wprowadzenie innowacyjnych technik, takich jak te, nie tylko zwiększa bezpieczeństwo konstrukcji, ale również przedłuża żywotność zamocowań, co jest kluczowe w długoterminowym użytkowaniu.